ビックファイヤーワークス(以下BFW)は、独立系プロダクトデザイン事務所として多様な視点から価値を提供しています。プロダクトデザイナーは国内に約2万人いると言われていますが、その多くは大手メーカーに所属するインハウスデザイナーです。独立系のデザイナーは5000人ほどと推定されていますが、彼らの中には建築設計や家具職人も含まれており、純粋にプロダクトデザインに特化したデザイナーは少ないのが現状です。そのため、私たちのようなデザイナーに出会う機会は限られており、「こんな職業の人、初めて会いました」と言われることも少なくありません。

プロダクトデザインという職業はまだ社会に十分に認知されていないため、私たちは気軽に相談できる環境を提供し、業務内容を分かりやすくご案内することを心がけています。これにより、より多くの方々にデザインの力を体験していただきたいと考えています。

現場主義のデザインプロセス

ものづくりの現場でよくある誤解として、「デザイナーは3DCADで設計はするが、現場のことを知らない」と思われがちです。大手メーカーでは、デザイナーが3DCGでデザインを行い、設計専門の担当者が3DCADで詳細設計を行うという分業体制が一般的です。しかし、BFWでは、デザインから製造までの一貫したプロセスを理解し、製作工程を考慮したデザインを提供しています。

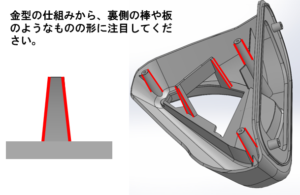

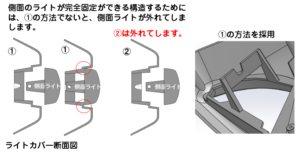

例えば、直角の形状を3DCADで作図することは簡単ですが、実際の大量生産では射出成形機で直角を実現することは困難です。こうした問題を避けるため、設計段階で微細な傾斜を加えるなどの工夫を行い、製造工程をスムーズに進められるようにしています。このような配慮により、金型のやり直しといった無駄なコストや時間の浪費を防ぎます。

時短開発への貢献

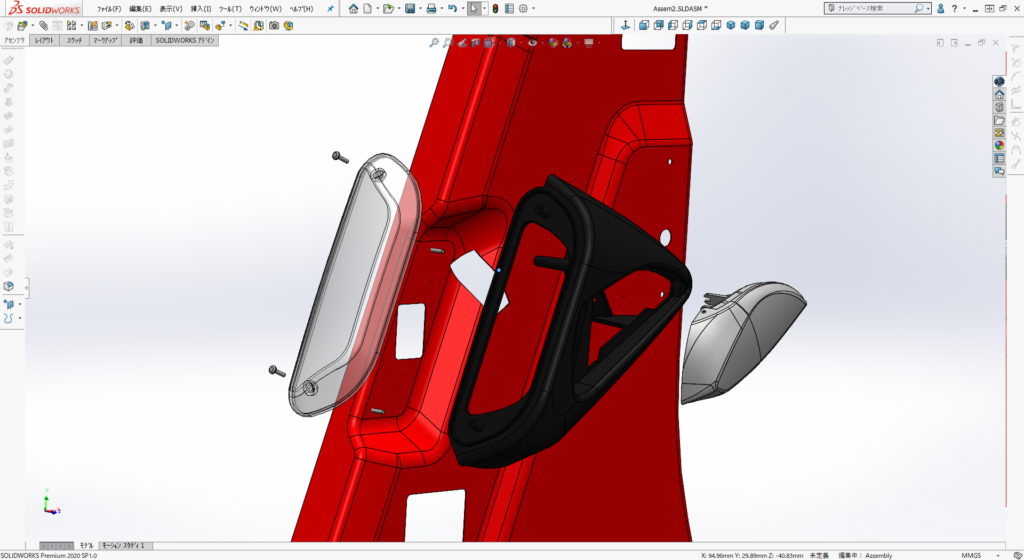

私たちのデザインプロセスは、設計段階から製作工程を考慮しているため、製作にすぐに取り掛かれるデザインを提供します。大手メーカーからの依頼においても、デザインの閉塞感を打破するだけでなく、緊急対応にも迅速に応じることができます。

BFWでは、試作モデルの段階から製作上の要件を盛り込んだ設計を行い、金型製作に速やかに移行できる体制を整えています。さらに、各サプライチェーンの専門家との密接な連携を図り、開発企画の顧問としても対応しています。このように、製品開発のスピードを格段に向上させるためのデザインを実現しています。

総合的なプロダクトデザインのサポート

BFWでは、製作工程を勘案したデザインに加え、プロトタイプ製作や商品化に向けた選択肢のアドバイスも提供しています。例えば、鉄で金型を製作するか、3Dプリンターを使用するか、シリコン型で少量生産を行うかなど、具体的な市場ニーズに応じた最適な方法を提案しています。

プロダクトデザイナーは、各種デザイナー、設計者、製作所、コンサルタントとの連携を通じてプロジェクトを成功に導く役割を担っています。BFWでは、現場の考えや立場を踏まえた現場主義を貫き、デザイン設計においてもコミュニケーションを重視しています。独立系ものづくりのトランスレーターとして、どの立場の方もお気軽にご相談ください。私たちは、プロジェクトの成功を共に目指すパートナーとして、皆様のご期待に応えます。

BIG FIREWORKSの貢献

BIG FIREWORKSの貢献